Metalldruckverfahren

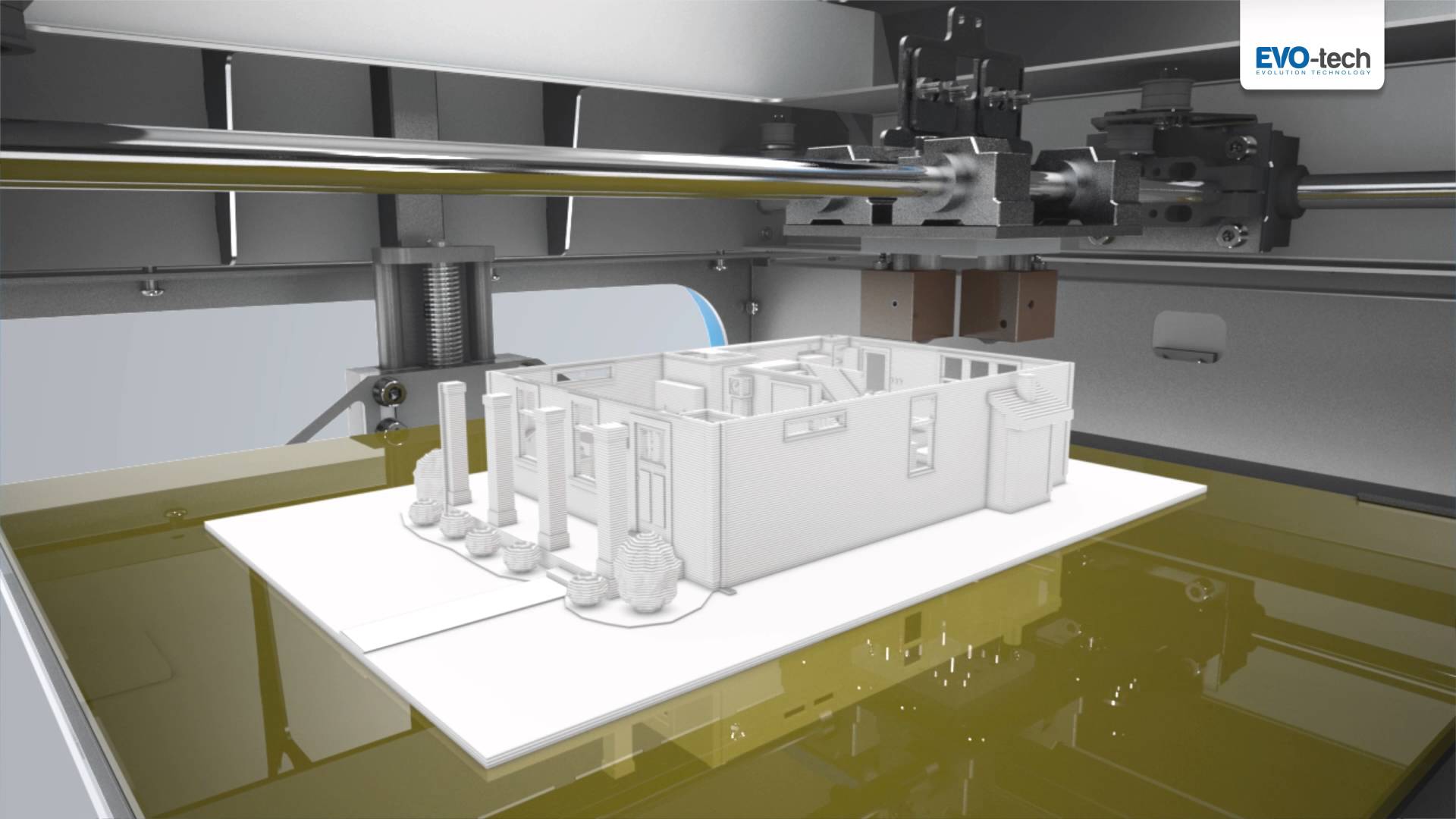

FMP – Filament Metal Printing

Zuerst werden ein geeignetes Bindemittelsystem und ein geeignetes Metallpulver ausgewählt. Ein Ausgangsmaterial, vergleichbar mit einem Kunststoffgranulat, wird dann aus dem Bindemittel und dem Metall hergestellt. Im nächsten Schritt wird aus dem Einsatzmaterial ein Faden hergestellt, der wie ein normaler Kunststofffaden im EVO-lizer 3D-Drucker verarbeitet wird. Es ist wichtig, dass der Innenraum beheizt und gehärtete Düsen verwendet wird. Nach dem Druck erhält man den so genannten grünen Teil, der aus diesem Schritt wie ein MIM oder PIM Grünling behandelt werden kann. Beim Entbinden wird die Mehrheit des Bindemittelpolymers entfernt. Es gibt verschiedene Bindemittelmethoden. Wie thermische Entbinderung, kathalytische Entbinderung oder Lösungsmittel Bindemittel. Nach der endgültigen Bindung erhält man den sogenannten braunen Teil. Das ist jetzt sehr spröde und besteht fast nur aus Metallpulver, das durch sehr wenig Restpolymer (Rückgrat) zusammengehalten wird. Im letzten Schritt wird die Komponente nun bei über 1300 ° C gesintert. Die Komponente schrumpft je nach Einsatzmaterialform um bis zu 20%. Nach dem Sintern erhält man eine fertige Komponente aus reinem Sintermetall. Alle Kunststoffreste wurden während des Sinterprozesses verbrannt.

Copyright: https://i.ytimg.com/vi/wpzibgkluZQ/maxresdefault.jpg

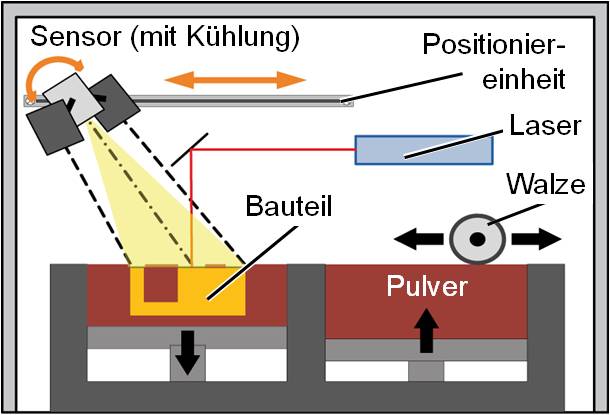

SLS – Selektives Lasersintern

Das Prinzip des selektiven Lasersinterns, abgekürzt SLS-Methode, ähnelt dem des Pulverdruckens. Hierbei wird jedoch ein Metallpulver schichtweise aufgebracht, das dann unter einer Schutzatmosphäre mit einem Hochleistungslaser (CO2-Laser) verschmolzen wird. Als Ergebnis wird das Material zusammengebunden, und die einzelnen Schichten schmelzen auch zusammen. Wie im SLA-Prozess wird der Laserstrahl zeitweise über das Druckbett geführt. Dies geschieht hier auch über ein Ablenksystem mit beweglichen Spiegeln. Dieser Druck hat jedoch königliche Preise. Das Trägermaterial ist bei allen Pulverdruckverfahren nicht notwendig, da das nicht gesinterte Material als Träger dient. Das Verfahren wird bei der Herstellung von kleinen Chargen für den Flugzeugbau, die Dentaltechnik sowie bei der Verarbeitung von keramischem Material und Glas eingesetzt.

SLM – Selektives Laserschmelzen

Beim SLM-Verfahren, auch Powder Bed Fusion, zu Deutsch Pulverbett Versinterung genannt, wird ein Bauteil durch das Schmelzen eines metallischen Pulvers aufgebaut. Es ist ein additives Fertigungsverfahren. Der 3D Datensatz wird in einzelne Schichten geschnitten und entsprechend den Konturen der digitalen Datei aufgebaut. Allzu sehr unterscheidet sich das SLM-Verfahren nicht vom SLS-Verfahren. Anders als beim SLS wird jedoch beim SLM das Materialpulver nicht gesintert. Beim SLM-Verfahren wird das Materialpulver direkt an dem Bearbeitungspunkt durch die Wärmeenergie eines Laserstrahls lokal aufgeschmolzen. Der Bauraum mit dem Pulvermaterial wird bis knapp unter die Schmelztemperatur erhitzt. Damit das Material nicht oxidiert, wird meistens der Arbeitsraum mit einem Schutzgas gefüllt. Nach dem 3D Drucken wird das 3D Modell vorgehärtet und infiltriert, danach in einem Hochofen auf über 1000 °C erhitzt und abschließend aufpoliert. Dieser Prozess dauert mehrere Arbeitstage.

Copyright: https://www.rtejournal.de/ausgabe9/3327/dippArticle-6.jpg

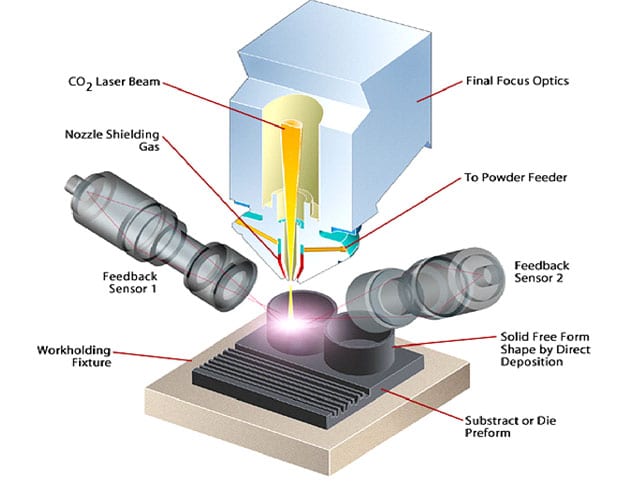

Metal Deposition (Metall-Abschmelzung)

Die eine Variante nennt sich DED (Directed Energy Deposition) oder auch Laser Cladding. Sie verwendet einen Laserstrahl, um Metallpulver zu sintern, das langsam freigesetzt und abgeschmolzen wird. Die Schichten des Objekts werden vom Arm eines Industrieroboters geformt. Normalerweise findet dieser Prozess in einer abgeschlossenen Kammer statt.

Copyright: https://me-web2.engin.umich.edu/newsimages/image/DMD.jpg

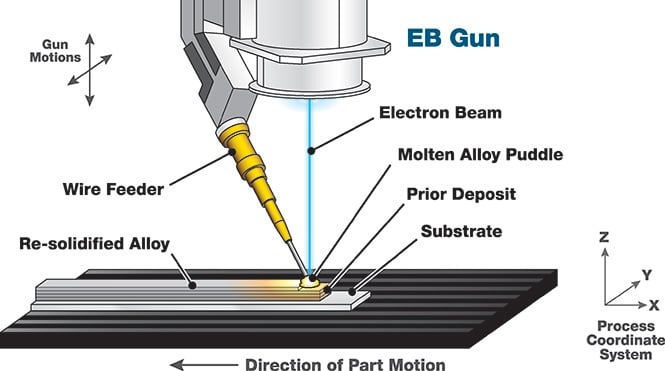

EBAM Electron Beam Additive Manufacturing

Der zweite heißt EBAM (Electron Beam Additive Manufacturing), dabei handelt es sich um eine Variante des Schweißens. Ein starker Elektronenstrahl sintert einen 3 mm-starken Titandraht – das geschmolzene Metall kann auf diese Weise in sehr große Metallstrukturen geformt werden. Es ist ziemlich unwahrscheinlich, dass Sie mit dieser Technologie in Berührung kommen werden, es sei denn, Sie arbeiten für das US-Verteidigungsministerium.

Copyright: http://www.4erevolution.com/wp-content/uploads/2017/01/EBDM_Illustration-web.jpg