Das vom 3D-Drucker genutzte „Fused Deposition Modeling“-Verfahren (FDM) wird im Bereich der generativen Fertigung benötigt, die für eine schnelle und kostengünstige Herstellung von Modellen und Prototypen bis hin zu Endprodukten steht. Die Forschung am Lehrstuhl wird sich auf den 3D-Drucker selbst und das dazugehörige Verarbeitungsmaterial konzentrieren.

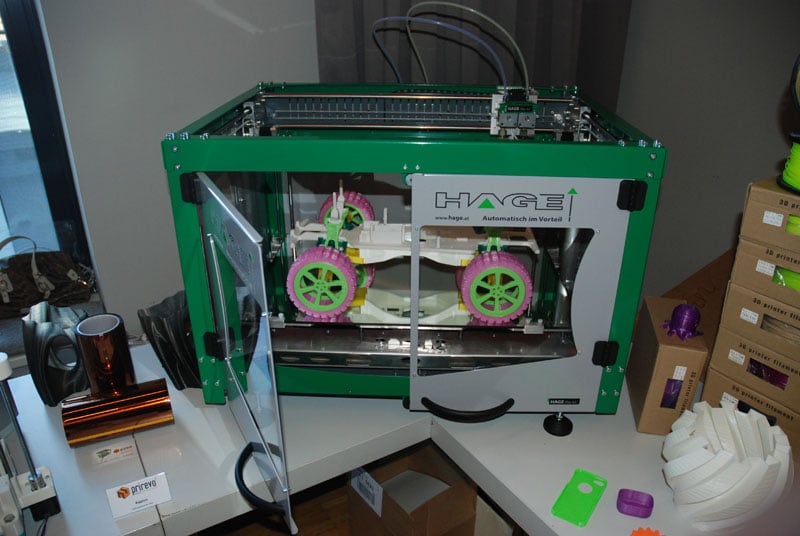

Der Drucker wurde mit Unterstützung der Herstellerfirma HAGE Sondermaschinebau angeschafft. Dabei handelt es sich um einen der ersten 3D-Drucker „made in Austria“ für Industriekunden. Bauteile in der Größe von einem Blatt Papier im Format A2 und einer Höhe von 30 Zentimetern sind möglich. Die Fertigungszeit der Druckwerke hängt vom Volumen der Teile und der Feinheit des Druckes ab.

3D-Drucker tragen Material Schicht für Schicht auf

Wie läuft so ein Druckprozess eigentlich ab? Der Drucker erhitzt einen Polymerstrang, schmilzt diesen auf und trägt das Material Schicht für Schicht auf das Bauteil auf. Die kleinsten Schichten, welche sich bisher realisieren lassen konnten, waren fünf Hundertstelmillimeter „klein“, wobei unterschiedliche Parameter wie der Flüssigkeitsgrad der Schmelze und Steifigkeit des Stranges eine Rolle spielen.

Derzeit werden meist ABS (Acrylnitril-Butadien-Styrol) und PLA (Polymilchsäuren) auf den FDM-3D-Druckern verarbeitet. In einem Projekt mit HAGE wurden auch andere Polymere auf deren Drucktauglichkeit getestet. Dabei spielt eine am Lehrstuhl für Kunststoffverarbeitung befindliche Extrusionsanlage eine wichtige Rolle, weil damit Kunststoffstränge mit unterschiedlichen Füllstoffen direkt an der Uni hergestellt und ausprobiert werden können.